Quel est votre plan de marche depuis les annonces de mai 2024 sur votre projet de gigafactory pour la production de batteries pour véhicules électriques de dernière génération ?

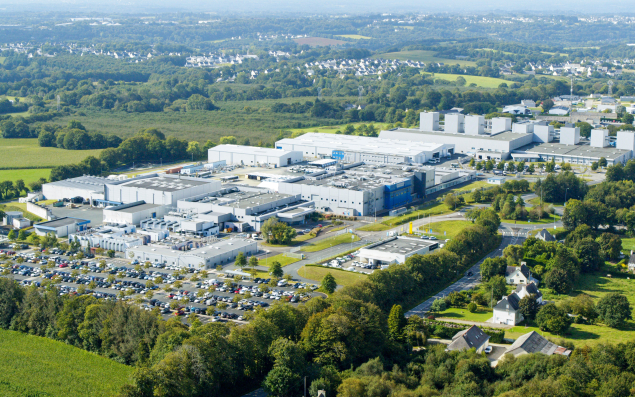

Les batteries solides qu’on produit actuellement sont de 3e génération. Nous avons communiqué sur la 4e génération (Gen4), qui devrait être lancée à l’échelle industrielle en 2029. Les batteries sortiront en série. Aujourd’hui, nous sommes en train de valider les premiers échantillons. On aura une usine pilote qui démarrera à Quimper, dans notre usine mère, où seront validés tous les procédés de fabrication. Le site R & D de Quimper est l’un des plus gros sites dans le monde sur la batterie solide. Il fait travailler plus de 300 personnes (sur 500 emplois portés par Blue Solutions avec un second site industriel en région de Montréal, NDLR). Nous allons continuer de le développer avec l’usine pilote à venir.

Quel est l’avantage technologique des batteries solides que vous développez par rapport aux batteries liquides ?

Notre technologie se différencie des autres pour plusieurs raisons. D’abord au niveau produit. On a une batterie solide qui utilise les techniques les plus avancées en termes de chimie. Elle est plus légère et plus petite que la batterie liquide (la plus répandue sur le marché automobile, NDLR), pour la même quantité d’énergie stockée. C’est 40 % d’autonomie en plus par rapport aux capacités maximales actuellement projetées sur les batteries lithium-ion et donc liquides. De plus, notre batterie ne nécessite pas de système de refroidissement liquide, elle est donc plus simple à utiliser.

En quoi votre nouvelle génération de batteries solides, la Gen4, sera-t-elle différenciante sur le marché automobile ?

Nous sommes pionniers dans la conception et la fabrication de batteries solides depuis 2011. Nos batteries actuelles offrent une garantie moyenne de 3 000 cycles (contre 1 000 cycles pour les batteries liquides, NDLR). Cette 4e génération de batteries fonctionne à température ambiante, on n’a plus besoin de les chauffer, ce qui permettra d’équiper la voiture de Monsieur tout le monde. Même si nos batteries ont plus d’énergie que les autres, je pense qu’elles équiperont au début la voiture luxueuse qui a besoin d’une très forte autonomie ou beaucoup d’énergie avec très peu de masse. Ça fait 30 ans que je suis dans l’automobile, les innovations commencent toujours dans le camion ou le véhicule premium. Nous, ce sera le véhicule premium, et plutôt allemand au départ.

Pouvez-vous en dire plus sur les constructeurs intéressés par vos nouvelles batteries ?

On peut très peu communiquer, pour des raisons de confidentialité. Nous avons signé cinq accords de co-développement avec des acteurs européens, américains ou asiatiques. Parmi eux, il y a BMW. Nous développons avec eux la batterie qu’ils veulent et on va apporter toute notre connaissance et notre expérience pour pouvoir faire le bon produit et la bonne intégration de cette technologie dans leurs futurs véhicules.

Quel chiffre d’affaires prévoyez-vous d’atteindre à terme, derrière le projet Gen4 ?

Nous restons discrets parce que nous évoluons sur un secteur très stratégique et ultra-concurrentiel… Mais nous ambitionnons d’être à plusieurs milliards d’euros d’activité en 2033.

"À partir de 2032, on sera compétitifs par rapport à nos concurrents asiatiques"

De combien d’unités industrielles disposerez-vous derrière votre gigafactory, et où seront-elles installées ?

Nous aurons des tours verticales. Elles vont être installées dans la région Grand Est (très probablement dans l’agglomération de Mulhouse, NDLR). On prévoit de faire des tours de 2,5 gigawattheures (GWh) qui prendront très peu de surface au sol. Nous avons entamé des discussions avec plusieurs communes. On a un support très actif des autorités, que ce soient les préfectures ou les mairies qui veulent attirer du travail chez elles. Une tour, ce sera à chaque fois entre 150 et 300 personnes ultra-qualifiées : des techniciens supérieurs, ingénieurs, docteurs… Ce sont des environnements très robotisés avec beaucoup de machine learning. Toutes les dernières technologies de l’industrie seront présentes dans ces tours.

À quoi ressembleront-elles ?

Les tours seront standards, de même taille et de même hauteur. Chaque étage de la tour aura un procédé différent : le mélange des poudres, les extrusions, le laminage, la découpe, l’assemblage. Et chaque étage aura des fonctions avec des spécialités technologiques pour le faire. Nos sites d’assemblage seront en partie enterrés, pour avoir une température très stable. On se sert de l’énergie du sol et on utilise la gravité pour faire se déplacer nos produits, sans énergie. Cette gigafactory sera basée sur un concept différent de ce qu’on a développé avant. Ce sera aussi un mode de rupture par rapport aux Européens qui ont essayé de copier la structure des usines chinoises, sans que cela ne fonctionne sur le continent.

Quel montant d’investissement prévoyez-vous d’engager derrière ces tours usines ?

Dans les standards de l’industrie de la batterie, il faut compter entre 50 et 100 millions d’euros par gigawattheure (GWh). La capacité annuelle de production que nous visons, nous, est de 25 gigawattheures en 2033 (représentant donc un investissement de l’ordre de 2,5 milliards d’euros environ, NDLR), soit l’équivalent de 250 000 véhicules/an. Pour être rationnels, on sera sur le haut de la fourchette sur les premiers projets, et plus on fera des tours, moins ça coûtera cher. À partir de 2032, nous serons compétitifs par rapport à nos concurrents asiatiques, fabricants de batteries liquides, en termes de prix et de coûts d’utilisation.

Bluecar est breton. Pourquoi ne pas avoir lancé vos tours en Bretagne ?

Quimper est un gros site, c’est la maison mère et c’est de là que tout va se décider en termes de développement. Pour Quimper, l’assiette est pleine, et on ne veut pas mélanger le développement et la production en série. Le deuxième point c’est qu’on veut avoir des tours qui soient proches de nos clients (c’est le cas de BMW qui a son siège à Munich en Allemagne, NDLR).

"Un approvisionnement français en lithium aujourd’hui est un vœu pieux"

Le site finistérien n’est pas en reste dans vos projets puisque vous prévoyez également d’y faire construire une usine de recyclage. De quoi s’agit-il au juste ?

On travaille sur une ligne de prototype robotisée qui devrait démarrer sur la deuxième partie de 2025, avec la capacité de développer, fin 2026, une usine de recyclage de toutes les batteries qui devront être recyclées et que nous avons vendues depuis 2011 derrière nos différents services de mobilité (Bluecar, e-Méhari, Bluebus…). L’investissement représente plusieurs dizaines de millions d’euros.

Qu’est-ce qui vous a décidé à vous lancer sur cet autre projet ?

En juillet 2023, une réglementation européenne est sortie, obligeant les fabricants de batterie à recycler les matériaux dits "critiques". Nous avons décidé d’accélérer très fort sur ce sujet. Sur notre ligne prototype de première génération, nous sommes déjà capables de recycler 90 % du lithium, donc on est largement au-dessus des normes européennes. Ça a donné le feu vert pour engager les premiers investissements. Nous prévoyons d’accueillir entre 100 et 200 personnes supplémentaires à Quimper entre l’usine pilote sur la Gen4 et l’usine de recyclage. Sachant que plus on avance, plus on utilisera des robots et de l’intelligence artificielle. Nos objectifs sont donc très ambitieux…

Où vous approvisionniez-vous en lithium, qui constitue la matière principale de vos batteries ?

Nous nous approvisionnons sur différents continents, à commencer par l’Asie où nous achetons le lithium purifié. Notre approvisionnement en lithium, sur les projets que l’on a, est sécurisé jusqu’en 2035. Notre ambition, c’est d’avoir un maximum de lithium fournit depuis l’Europe ou le Canada. Un approvisionnement français en lithium aujourd’hui est un vœu pieux. Ça ne sera pas possible pour un usage industriel avant cinq à dix ans.