L’histoire raconte que l’industriel américain Leach, en quête dans les années 1960 d’un site d’implantation en Europe, a jeté son dévolu sur une usine de bobines de fil à coudre de l’est mosellan. Ce sous-traitant aéronautique considérait que le personnel exclusivement féminin de cette manufacture aurait la minutie requise pour fabriquer les bobines en fil de cuivre cette fois, indispensables à ses équipements électriques. Bien lui en a pris. Installé désormais à Sarralbe, aux confins de la Moselle et de l’Alsace, Leach International Europe (LIE) est aujourd’hui un des moteurs de cette société rachetée en 2019 par un autre américain, le groupe Transdigm, qui compte 14 400 salariés dans le monde pour un chiffre d’affaires de 5 milliards d’euros en 2022. L’usine lorraine a conservé sa particularité originelle : ses murs accueillent au total 300 salariés, mais la production est assurée par 170 opératrices, en raison de la très grande dextérité requise par l’assemblage de microcomposants.

Les yeux rivés sur l’oculaire d’un microscope, une blouse blanche ou bleue sur les épaules, ces petites mains assemblent des éléments de commutation électrique pour environnement sévère, autrement dit des interrupteurs électriques de très haute technologie utilisés dans l’aérospatial, la défense, mais aussi le ferroviaire.

"Nos systèmes doivent assurer de manière fiable et sécuritaire la distribution du courant entre le générateur qui produit l’électricité et les équipements qui la consomment. Nous avons coutume de dire que tout ce qui passe au-dessus de nos têtes, que ce soit les avions civils et militaires, des hélicoptères ou des ballons dirigeables, embarque une technologie de LIE", introduit Jean-Emmanuel Metz, directeur des ventes de LIE pour l’Europe de l’ouest.

Systèmes de freinage ferroviaire

Parmi les clients de l’entreprise, des géants comme le français Airbus et ses différentes divisions, des constructeurs d’avions de combats comme Dassault (Rafale) ou Saab (Gripen), des fabricants de jets à l’image du suisse Pilatus ou encore l’italien Leonardo, un des premiers constructeurs mondiaux d’hélicoptères. Dans le ferroviaire, LIE collabore avec Alstom et Siemens, leurs systèmes de freinage étant soumis à des normes de plus en plus exigeantes.

Malgré son haut niveau technologique, l’entreprise et sa société sœur Leach International Corp aux États-Unis ont traversé un important trou d’air ces dernières années. "Le démarrage de la pandémie de Covid-19 en novembre 2019 en Chine a lourdement impacté notre activité. L’arrêt brutal du trafic aérien qui s’est ensuivi a fait perdre à LIE un quart de son chiffre d’affaires. Par chance, notre diversification dans le ferroviaire et aussi la Défense nous a permis de maintenir le cap", poursuit le directeur des ventes. L’entreprise répartit en effet ses activités entre l’aviation civile (40 %), le ferroviaire (23 %), l’aviation militaire (16 %), les hélicoptères civils et militaires (11 %), le restant se partageant entre les missiles, le spatial et les véhicules militaires.

Mais LIE a également subi un lourd incendie sur son second site de production situé à Niort (Deux-Sèvres) en août 2019. L’activité du site entré en 1988 dans le giron de Leach a toutefois pu être déménagée et l’usine reconstruite moyennant un investissement de plus 10 millions d’euros. En janvier 2021, les 200 salariés du site ont intégré 5 000 m² de locaux flambant neuf. Un véritable tour de force.

Chantier de l’Airbus A400M

Le siège de Sarralbe et son usine deux-sévrienne ont été indirectement impactés par le sinistre, car les deux usines travaillent en symbiose. Niort assemble des équipements finaux de distribution électrique à partir des composants de base fabriqués en Moselle-Est. Mais c’est justement ce haut niveau d’intégration industrielle qui a permis à LIE de se voir confier dans les années 2000 un considérable marché : la fabrication des cœurs primaire et secondaire de l’A400M, autrement dit les systèmes de distribution électrique de l’avion de transport militaire d’Airbus. Le projet a nécessité trois ans de développement pour le bureau d’études de l’entreprise qui emploie une soixantaine de personnes à Sarralbe.

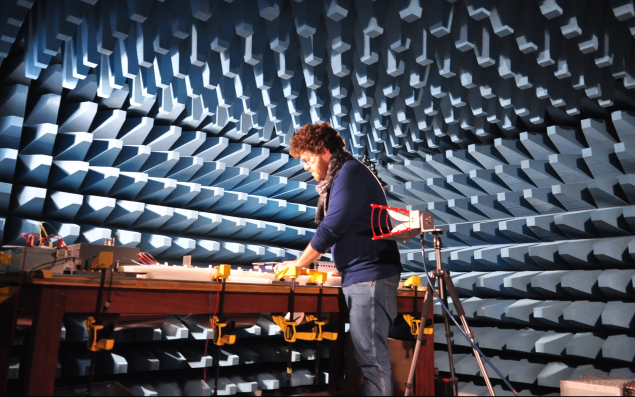

En termes d’intégration, LIE a encore franchi une étape supplémentaire en 2012 en investissant un ancien lycée professionnel de la cité mosellane pour y installer un banc d’essai. Emmanuel Metz y montre l’armoire capable de simuler les charges de courant supportées par les systèmes électriques des avions. Devant ses yeux, en pleine phase de test, un système de distribution électrique d’un jet d’entraînement M-346 du groupe transalpin Leonardo. Un peu plus loin, le dirigeant dévoile une spectaculaire chambre semi-anéchoïque, aux murs couverts de matériaux absorbants pyramidaux de couleur bleue. Cette chambre est utilisée pour tester les équipements en limitant les perturbations des mesures grâce à sa capacité d’absorption des ondes sonores et électromagnétiques.

Présence en Chine

La conjoncture sur ses marchés européen et asiatique est aujourd’hui plus favorable à LIE. La reprise des vols commerciaux, mais aussi l’accroissement des budgets militaires, portent la croissance de l’entreprise qui compte aussi dans son giron une co-entreprise en Chine, ainsi qu’un bureau commercial à Hong Kong d’une demi-douzaine de salariés. Après avoir signé un chiffre d’affaires de 154 millions d’euros à la clôture de son exercice au 30 septembre 2022, LIE anticipe une hausse de 15 % de son activité sur 2022-2023.

L’entreprise met à profit cette dynamique pour investir 5,5 millions d’euros en 2023 dans de nouveaux programmes et l’automatisation de certains postes. À Sarralbe, la quasi-totalité des opérations demeure manuelle. Les opératrices manient des pincettes ou encore des chalumeaux de bijoutier, pour souder, ajuster et assembler des relais (courant faible) et des contacteurs (courant fort).

"Les contraintes d’utilisation de nos clients impliquent une grande exigence de notre part. Un avion qui perd un moteur peut encore atterrir, en revanche, s’il perd son alimentation électrique, il devient impossible à manœuvrer, c’est le crash assuré ! Dans le spatial, nous n’avons pas davantage droit à l’erreur : à partir du moment où nos équipements quittent l’atmosphère terrestre, il devient impossible d’effectuer des réparations. De plus, comme les engins spatiaux sont limités en poids, nous ne pouvons pas toujours dédoubler nos systèmes de distribution électrique pour en augmenter la sécurité. C’est pourquoi nous leur appliquons de lourdes contraintes, en les soumettant à des températures, des temps de cycle élevés, etc.", explique Jean-Emmanuel Metz.

Horlogerie suisse

Frédéric Lang, responsable de production, montre la salle où des représentants d’Airbus Defense & Space viennent tester très régulièrement les relais. Il remarque par ailleurs que "paradoxalement, les normes de fabrication les plus strictes pour les relais sont celles des commandes de missiles. Le système de commutation électrique est prévu pour n’être utilisé qu’une seule fois, mais il devra absolument fonctionner".

Ce haut degré d’exigence explique pourquoi les procédés de LIE apparaissent très proches de l’industrie horlogère. Pour automatiser certaines tâches simples et répétitives, l’entreprise s’est d’ailleurs inspirée des méthodes de ce secteur. En août, c’est une machine de fabrication helvétique qui va automatiser l’assemblage quotidien de 2 500 sous-ensembles requérant la pose de blocs céramiques et de rivets métalliques, des éléments actuellement manipulés avec des pincettes. Au mois de juin, le premier d’une série de trois robots collaboratifs va se voir confier le chargement d’un poste de marquage au laser. L’automatisation vise aussi à améliorer la compétitivité, admet Michel Imhoff, vice-président en charge des opérations de LIE, car "l’entreprise évolue sur un marché extrêmement concurrentiel". Lauréate à l’automne 2020 du fonds de modernisation de la filière aéronautique de France Relance, l’usine déploie également un logiciel de pilotage de la production.

Ruptures conventionnelles avec la crise

Avec un total de 510 salariés, LIE investit aussi dans les ressources humaines. La crise sanitaire avait contraint l’entreprise à se séparer de 79 personnes dont 51 à Sarralbe par rupture conventionnelle collective. Une mesure qui avait principalement concerné ses services transversaux. La reprise du secteur aéronautique l’incite aujourd’hui à emprunter le chemin inverse. "Nous recrutons des ingénieurs en génie électrique, mais notre situation géographique ne facilite pas l’embauche des diplômés des écoles de Metz ou de Strasbourg, les deux agglomérations les plus proches. Sur le plan de l’attractivité, la grande variété de nos métiers associée à la forte valeur ajoutée de nos produits demeure cependant un atout. Il en résulte un taux de rotation du personnel inférieur à 1 %", pointe Fabien Meier, directeur des ressources humaines de LIE.

Le site lorrain veille enfin à injecter du carburant "vert" pour accompagner le décollage de ses activités, en planchant sur l’adaptation de ses systèmes à l’aviation à zéro émission.