En octobre 2023, s'est tenue en Nouvelle-Aquitaine la première "semaine de la mode responsable" illustrant, aux côtés de sa stratégie de développement durable Néo Terra, son souhait de devenir un "territoire de référence" en la matière. "La Région est engagée depuis plusieurs années dans le soutien aux filières du textile, finançant l’innovation et le développement de réseaux. La mode responsable y prend de l’ampleur, même si nous avons moins d’acteurs que dans le Nord de la France", détaille Maud Caruhel, vice-présidente du conseil régional en charge de l’ESS et de l’économie circulaire, assurant que l’évènement devrait être reconduit.

Un tissu morcelé

Il montre un essor de la RSE dans la filière textile à l'heure ou la fast-fashion montre les limites de son modèle. "Il y a beaucoup d’acteurs locaux qui portent ce terme de mode durable - évoquant autant la durabilité des vêtements produits que les procédés vertueux entourant leur fabrication - mais ils manquent d’une visibilité globale. Localement, on retrouve des petites unités qui portent des marques écoresponsables et essaient de faire sous-traiter le plus possible en région", précise Edwina Milan.

Cette chargée de mission de l’ADI (Agence de développement et d'innovation) Nouvelle-Aquitaine a enquêté sur ce tissu économique et en a tiré une carte recensant 119 structures dont les actions vont de la collecte à la revalorisation.

Des marques émergentes (Hopaal, Sensus, Zeta, Asphalte) aux plus installées (Kidur, Oxbow), toutes ont au moins une partie de leur chaîne de valeur présente en Nouvelle-Aquitaine, brique d’un mur encore très mondialisé. La filière textile/mode/ameublement, elle, comptabilise 2 810 entreprises pour environ 3 900 salariés (dont 40 % dans le textile), similaire à l’effectif de l’historique filière cuir (554 entreprises).

Matières naturelles

Côté tissu industriel, si les entreprises de confection sont plus nombreuses que les filatures, devenues rares en France en raison d’une matière première majoritairement synthétique (plus de 60 %) et importée, certains tentent d’inverser la tendance avec un retour à la matière naturelle.

Dans les Landes, le groupe coopératif Maïsadour (4 300 salariés, 1,4 Md€ de CA) expérimente depuis 2021 la culture du coton pour fournir Tissage Moutet, confectionneur béarnais de linge de maison. Un hectare a été récolté en 2022, rien en 2023.

"C’est encore très expérimental, mais les essais sont reconduits cette année", révèle Laetitia Domange, directrice du développement pour le pôle agricole de Maïsadour. "Étant donné la faible quantité produite, le coton pourrait être vu comme un améliorateur des vêtements en chanvre, matière textile assez grossière."

Des entreprises comme Chanvre de l’Atlantique ou RBX Création tentent de produire du chanvre à vocation textile. La filière laine régionale a créé en 2023 un cluster pour fédérer la centaine d'entreprises qu'elle regroupe et valoriser les 2 300 tonnes annuelles récoltées dans une région où la culture à vocation textile reste encore timide.

Faire pousser de la matière n’est pas la seule alternative. Ainsi, les plumes servant à fabriquer les 200 000 doudounes annuelles de Pyrenex (34 M€ de CA prévisionnel, 160 salariés) proviennent des déchets des élevages industriels. Elle réalise localement toutes les étapes sauf l’assemblage, délocalisé à l'étranger puis rapatrié en 2019 pour créer une gamme 100 % made in France. La gamme représente environ 5 % de son volume d'activité, et sa rentabilité "reste juste, mais cela apporte beaucoup en savoir-faire et en image", affirme Eric Bacheré, directeur général de la PME landaise née en 1859.

Industrialiser la circularité

L’innovation constitue un atout majeur et passe aussi par les clusters régionaux (Eurosima pour la glisse, ResoCuir…). Depuis 2017, la chaire Bali réunit des acteurs de la mode et du textile (Decathlon, Eram, Petit Bateau) et l’école d’ingénieur Estia de Bidart (Pyrénées-Atlantiques) pour "industrialiser la circularité". Sa locomotive : le Cetia, entreprise de transfert technologique créée en 2022 à l’initiative aux côtés du Ceti (Centre européen des textiles innovants à Tourcoing).

Intégrée au projet européen Scirt, la plateforme cherche à augmenter la part de matière recyclée dans la fabrication et "met au point des technologies comme un système de découpe laser pour automatiser la séparation des fibres et des points durs (étiquettes, boutons) et préparer la matière au recyclage", détaille Chloé Salmon Legagneur, directrice du Cetia. Elle travaille aussi sur un prototype utilisant l’IA et une caméra "séparant les différentes parties du produit pour générer une trajectoire de découpe". Un premier transfert industriel est attendu pour 2025.

Elle a investi 2,4 millions d’euros en équipements, dont 50 % de subvention régionale. "La Nouvelle-Aquitaine veut sa place, elle est la seule en France où la filière est prioritaire. On nous envie beaucoup cette dynamique parce qu’il y a des financements fléchés pour aller plus vite", poursuit la responsable.

Du recyclage à l’upcycling

Pour Alexandra Broussaud, directrice de la manufacture de chaussettes Broussaud (70 salariés, 8 M€ de CA) en Haute-Vienne, qui est aussi administratrice de l’UIT (Union des industries textiles) et présidente de l’UPTHC (Union professionnelle du textile, de l’habillement et du cuir), le recyclage, rendu nécessaire par la loi AGEC, se heurte au marché.

L’entreprise a lancé en 2022 une gamme recyclée, qui décolle difficilement. "Le marché français ne suit pas, les gens et les marques n’en veulent pas. J’ai pris contact avec des industriels d’Europe du Nord, où le marché est plus mature, pour travailler notre fibre recyclée."

Selon l'éco-organisme Refashion, 33 % des produits textiles collectés en France sont recyclés et 1 % transformés en nouveaux vêtements. La production a augmenté de 15%, avec 826 935 tonnes mises sur le marché en 2022 (74 261 tonnes en Nouvelle-Aquitaine selon l'Observatoire régional des déchets et de l'économie circulaire).

En face, l’upcycling fait émerger de nouveaux modèles. À Bordeaux, la start-up Sapar, créée en 2022, collecte les vieux vêtements pour en faire de nouveaux, vendus en ligne. Son secret : elle hiérarchise sa collecte en fonction du temps nécessaire pour les transformer. "Notre prix de revente absorbe ce coût de minutes passé en atelier. Notre marge s’adapte aux travaux les plus longs", souligne sa cofondatrice, Ariane Renaud-Brûlé. 60 % de son tri, au volume encore limité, est remis en circulation. Pas encore rentable, Sapar souhaite s’industrialiser dans les prochaines années.

Optimisation industrielle

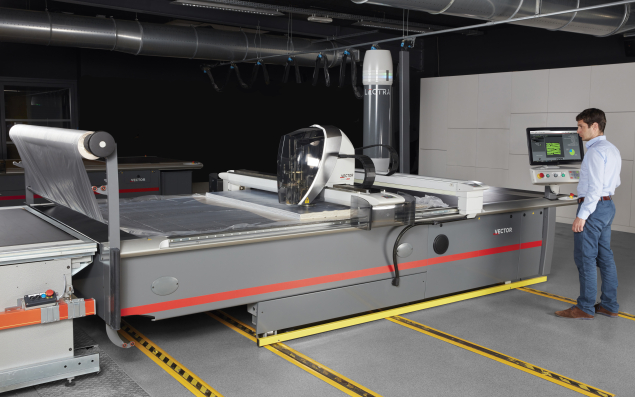

À l’opposé du recyclage post-consommation, l’ETI Lectra (477 M€ de CA, 2 500 salariés), dont l’usine est à Cestas (Gironde), commercialise des machines et logiciels favorisant l’optimisation industrielle pour diminuer le volume de tissu utilisé dans la fabrication (113,8 millions de tonnes de fibres en 2022).

Elle a fait plusieurs acquisitions ces dernières années pour se renforcer sur son marché historique : l’industrie de la mode (52 % de son CA en 2022).

"Nos solutions aident les industriels à améliorer la traçabilité de leur chaîne d’approvisionnement. Avec des logiciels de placement automatisé, on peut réduire la quantité de textile utilisé et estimer précisément la quantité de matière nécessaire. Nous leur permettons de recourir à du prototypage 3D dans le même objectif, et nos machines de découpe automatique adaptent les volumes de production aux fluctuations de la demande. Tout cela contribue à éviter le gaspillage des chutes de tissu, qui représentent 10 à 15 % de la consommation de matière par an en déchets", explique Maria Modrono, directrice marketing chez Lectra.

"La fabrication à la demande, de plus en plus utilisée par les start-up, peut faire partie des pistes d’avenir. Nous avons la technologie pour servir ce mode de production à grande échelle", assure la porte-parole, illustrant les nouvelles pratiques des marques achetables en ligne et le paradoxe d’un besoin accru aux nouvelles technologies pour aller vers plus de sobriété.

Marge de progression

Inscrite dans la feuille de route régionale "Cuir, luxe, textile et métiers d’art", bientôt renouvelée, l’écoconception "généralisée" concerne 21 % des entreprises selon un baromètre Ademe paru en 2020. Elle est devenue le moteur de la marque de jeans pour motards bordelaise Bolid’ster, fabriqués en Armalith - un tissu contenant une fibre ultrarésistante issue de la recherche aérospatiale. L’assemblage breveté est fabriqué en Espagne par l’industriel Royo et sert d’autres applications comme la défense (gilets, casques).

"Notre démarche n’était pas écologique au départ, ce n’est qu’une fois qu’on a vu la lumière que nous avons tout fait pour qu'elle le soit", assume son créateur, Pierre-Henri Servajean. Résultat : une empreinte carbone réduite de moitié par rapport au kevlar, une teinture à sec et un délavage utilisant "30 litres d’eau contre 200 pour les jeans fabriqués au Maghreb" et une confection à 80 % française.

L’entrée de gamme (20 %) fabriquée en Tunisie et le polyéthylène d’origine pétrosourcée illustrent à leur tour le difficile chemin vers le "100 % durable". La récente proposition de loi souhaitant instaurer un malus aux géants de la mode éphémère pour valoriser les marques les plus vertueuses pourrait faire bouger les lignes, mais le chemin reste encore long. Edwina Milan, chargée de mission à l'ADI, l'affirme : "tant qu'on ne pourra pas fonctionner avec des matières premières nationales, biosourcées, écoconçues, traçables et le plus durable possible, le 100 % durable n'avancera pas".

La difficile équation de la relocalisation

Dans l’immense chantier d’une mode plus durable, qu'en est-il de la relocalisation ? Les exemples (comme celui des jeans drômois 1083) existent mais restent peu nombreux. C’est le pari que s’est lancé Baléa Confection depuis novembre 2023 à Urrugne (Pyrénées-Atlantiques). Il fabrique pour des marques locales comme Couleur Chanvre ou la marque biarrote Hopaal. Son leitmotiv : la maîtrise du temps. "Les marques savent calculer l’avantage de fabriquer au Portugal, mais elles doivent commander en grande quantité. Sur un tee-shirt qui prend 15 minutes pour sa fabrication, importer coûte plus cher et les délais sont plus longs. Nous, nous pouvons en fabriquer 100 en une semaine", assure le fondateur de Baléa, Eric Chauveré.

La petite société de 5 personnes veut doubler de taille en 2024 et atteindre un portefeuille de 10 à 15 clients. Son créateur, lui, croit en la relocalisation et veut transmettre. "J’essaie de remettre en action tout ce que j’ai appris, tout ce savoir-faire qu’on a perdu. Ça prendra du temps, mais c’est inévitable. J’aimerais ouvrir les yeux aux industriels".

La relocalisation peut-elle se généraliser et renforcer le tissu industriel local ? "Tout est possible", renchérit l’élue régionale Maud Caruhel. La directrice marketing de Lectra, elle, "ne voit pas dans ce mouvement une tendance de fond".

Pour Alexandra Broussaud, "la prise de conscience et l’élan de réindustrialisation post-Covid s’essoufflent. Je ne crois pas qu’on puisse ramener ce qui est à l’étranger, j’ai voulu le faire avec la teinture mais ce n’était pas viable. L’écologie se heurte à la rentabilité. Il faut expliquer aux gens qu’ils doivent mieux consommer, sinon les manufactures vont toutes mourir. Et il faut sauver ce qui reste".