En Sarthe, le chantier de l’usine Multilaque 3 va être lancé en juillet pour une livraison attendue en janvier 2026. L’entreprise de Brûlon qui fournit des fabricants de menuiseries, vérandas ou encore pergolas dispose actuellement de deux bâtiments : les 9 000 m2 construits en 2013 pour la tôlerie (pliage, etc.) et les 10 000 m2 bâtis en 2003 où est réalisé le thermolaquage de grandes tôles et barres profilées en aluminium et acier. C’est cette ligne de production qui sera remplacée par une autre plus performante dans la future extension de 18 000 m2.

Les épaules du groupe FPEE

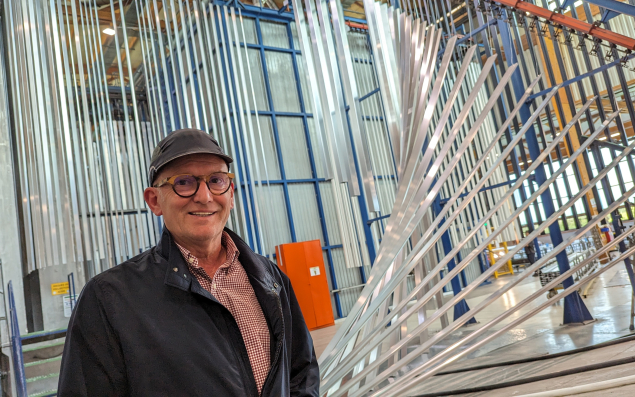

Cet investissement de 35 millions d’euros, quasi équivalent au chiffre d’affaires annuel de la PME, est permis "parce que nous appartenons à un groupe qui va bien", glisse le directeur du site, Cyril David. Le groupe FPEE, fabricant de menuiseries en PVC et en alu, emploie 800 personnes et réalise un chiffre d’affaires situé autour de 180 millions d’euros. Et si FPEE a décidé de lancer ce grand chantier alors que le secteur du bâtiment subit une forte baisse d’activité, "c’est pour se tenir prêt quand le marché va reprendre" commente Cyril David.

Augmenter les capacités de 60 %

Ce projet est la conséquence de plusieurs constats. "L’obsolescence de notre ligne de traitement, d’abord, explique Cyril David. Elle date de 2003 et les coûts d’entretien deviennent de plus en plus élevés." La saturation du site en termes d’espace de production et de stockage a également pesé. "La capacité de la future usine sera supérieure de 60 % à celle du site actuel. La capacité de production passera d’environ deux millions de mètres carrés d’aluminium aujourd’hui traités par an à 3,5 millions demain à plein régime. Mais notre objectif est de passer en équipe 2x8, pas de tourner à plein, dans un premier temps" affirme le directeur.

Fidéliser les salariés

L’autre élément décisif pour lancer ce projet est en effet "la main-d’œuvre" qu’il faut parvenir à fidéliser dans ce secteur rural. L’entreprise qui emploie 107 salariés dont 90 en production ne veut plus proposer que les horaires les moins pénibles. "Nous allons supprimer l’équipe de nuit de dix personnes pour tourner en 2x8. Depuis six ou sept mois, nous avons déjà supprimé l’équipe du week-end, du fait d’une baisse de la demande d’environ 20 %. Nous n’avons supprimé que des postes intérimaires. Les gens qui travaillaient les samedis et dimanche avaient été engagés pour répondre à l’emballement des constructions après le covid. Le contexte s’est depuis inversé, et ces personnes ne souhaitent pas travailler en semaine. Il faut qu’on s’adapte aux demandes des personnes par rapport à leur organisation de vie personnelle", explique le directeur du site.

En outre, certains postes seront moins contraignants, "par exemple en manutention, grâce à un transstockeur qui va améliorer la sécurité, la productivité et la qualité".

Réduire les consommations d’eau et les rejets chimiques

En partant sur du neuf, le groupe a aussi voulu améliorer les critères énergétiques et environnementaux de ses installations. "Avec 35 000 m3 utilisés par an, l’eau est un enjeu. D’autant que nous avons une problématique de dépollution liée à la soude, aux acides, etc. qui servent à certaines des onze étapes du laquage. Nous allons baisser les volumes d’eau consommés et améliorer la qualité de traitement avec une nouvelle usine de traitement, décrit Cyril David. Tandis qu’un système d’évaporation permettra de limiter les rejets chimiques. La station de traitement physico-chimique sera conservée mais une tranchée la reliera à la future usine pour récupérer l’eau jusqu’ici rejetée. On pourra récupérer 1 500 m3 jusqu’ici "perdus". Ces volumes seront réinjectés en circuit fermé."

Mieux maîtriser le mix-produit énergétique

Sur le toit, des panneaux photovoltaïques couvriront environ 70 % de la surface. "Nous produirons 30 % de notre électricité, poursuit le directeur. Depuis un an, nous avons déjà revu les contrats de fournisseurs pour fixer le prix de l’énergie sur un an afin de ne pas subir les bonds comme il y a deux ans. Nous voulons encore réduire nos factures d’électricité mais aussi de gaz, car nos fours en continu sont de gros consommateurs. Nous nous sommes intéressés à des fours hybrides : on pourra faire tourner les fours avec une seule énergie en fonction de son coût par rapport à l’autre." La chaleur fatale récupérée à la sortie des fours et sur les compresseurs d’air permettra également de réduire la consommation électrique.

D’autres substitutions aux énergies fossiles avaient été envisagées. "De l’éolien en façade. Mais ce n’était pas rentable par rapport à l’investissement ; on a décidé il y a trois semaines de ne pas aller dans cette voie. On a aussi abandonné l’idée de la géothermie, pour laquelle aucune installation efficace n’existe pour un site industriel " ajoute encore Cyril David.