La SMAF (SolidSail Mast Factory) finalise actuellement son premier mât XXL au sein de son usine flambant neuve de Lanester. Fruit d’un partenariat entre les Chantiers de l’Atlantique (2,7 Md€ et 3 2 55 salariés), et les sociétés morbihannaises Avel Robotics (35 salariés et 4 M€ de CA), CDK Technologies (150 salariés et 15 M€ de CA), Lorima, Multiplast (120 salariés et 18 M€ de CA) et SMM (7,5 M€ de CA), l’usine représente un investissement de plus de 18 millions d’euros. " Dix millions d’euros ont été fléchés pour le bâtiment et huit millions d’euros ont été consacrés à l’outil de production", précise Nicolas Abiven, directeur des opérations de la SMAF. Dans ce financement, l’État a apporté son concours, dans le cadre du plan France 2030 et de l’Union européenne via le programme Next Generation EU intégré à France Relance, à hauteur de six millions d’euros.

Accélérer sur la propulsion vélique

Implantée pour répondre à un besoin identifié d’augmentation des capacités de production de pièces composites de très grandes dimensions, la SMAF cible en priorité l’industrie navale. L’usine fabrique les mâts SolidSail, éléments clés du système de propulsion vélique développé par Chantiers de l’Atlantique.

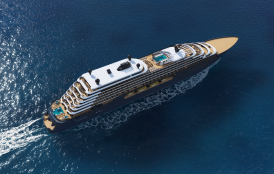

Cette technologie équipe notamment le cargo à voiles Neoliner ainsi que les navires de croisière Orient Express Corinthian et Orient Express Olympian, présentés comme les plus grands voiliers du monde. Avec des surfaces véliques comprises entre 800 et 1 500 m², SolidSail s’impose comme la solution de propulsion vélique la plus puissante du marché. " Nous devrions être capables de produire une quinzaine de mâts par an à terme, soit un mât tous les 17 jours. Actuellement, notre carnet de commandes est bien rempli pour les prochains mois. Nous tablons sur un chiffre d’affaires annuel de l’ordre de 15 millions d’euros ", détaille Nicolas Abiven. L’entreprise emploie actuellement 32 personnes auxquelles s’ajoute une dizaine d’intérimaires.

De la propulsion vélique à d’autres débouchés

Au-delà du maritime, l’ambition est de structurer la filière composite française et bretonne pour répondre aux besoins croissants de secteurs comme l’aéronautique, le spatial, la défense, le transport ou l’éolien. "Outre notre spécificité pour la production de mâts, notre savoir-faire intéresse aussi de nombreux secteurs notamment pour faire des prototypes", poursuit le directeur des opérations.

L’outil industriel s’étend sur plus de 4 000 m². L'usine se déploie dans une nef unique de 110 mètres sur 38, sans poteau intérieur, condition indispensable à la fabrication de pièces hors normes. Le site s’organise autour de quatre zones : drapage robotisé, assemblage, usinage et peinture. Trois ponts roulants de 15 tonnes facilitent la manutention, tandis que 300 m² de chambres froides assurent le stockage des tissus pré-imprégnés carbone. Des étuves spécifiques permettent la cuisson de pièces de très grande dimension.

Une robotisation de pointe

Le principal défi technologique a porté sur l’automatisation du drapage. Réalisée autrefois à 95 % manuellement, cette opération est désormais robotisée à 90 %. Cette industrialisation permettra de diviser les coûts de production par trois et de multiplier les capacités par cinq à surface équivalente. Dès cette année, année majeure où l’entreprise va mesurer la montée en puissance de sa production, elle disposera d’une capacité de transformation de 250 tonnes de composite par an, soit plus d’un mât produit chaque mois.