Directeur général d’Edilians France, Maxime Coutouly concède volontiers qu’il y avait un "certain risque" à transformer radicalement une des deux lignes de production du site de Pargny-sur-Saulx, dans la Marne. "Au bout d’une semaine de travaux, pendant l’été 2024, il n’y avait plus qu’une dalle de béton dans l’usine", décrit le dirigeant. Le fabricant de tuiles Edilians, (1 700 collaborateurs, 500 M€ de CA), dont le siège se trouve dans la métropole lyonnaise à Dardilly, a pris en 2023 une décision radicale : transformer totalement l’outil de production de Pargny-sur-Saulx, site fondé en 1811 par la famille Huguenot, berceau du groupe Edilians, et qui emploie aujourd’hui 150 salariés.

Pas d’augmentation de capacité

Traditionnellement, dans une usine de tuiles, la matière première ainsi que les tuiles en fabrication, tout avance sur des convoyeurs. À Pargny-sur-Saulx, le groupe a décidé de les supprimer au profit de robots. Concrètement, le site avait "une génération de retard, nous avons décidé de lui faire prendre une génération d’avance", résume Maxime Coutouly. Une décision à 10 millions d’euros, plutôt inhabituelle dans un groupe habitué à "rénover une partie du process, puis cinq années plus tard, une deuxième partie, avant de se lancer dans une troisième partie", illustre le directeur général d’Edilians France. Avant de prévenir : "L’objectif de cet investissement n’était pas d’augmenter la capacité de production du site mais vraiment de moderniser et de pérenniser le site". Mêlant robotisation et modernisation des installations, notamment le four, le projet s’inscrit dans la démarche lancée en 2021 par le groupe Edilians visant à réduire de 30 % les émissions de CO2 du groupe d’ici à 2030. Un plan pour lequel l’industriel prévoit de mobiliser un total de 100 millions d’euros.

Les salariés dans une "phase d’appropriation"

Une fois la décision prise de remplacer 75 % des installations de la ligne de production de tuiles, il a fallu exécuter : pendant l’été 2024, la ligne a été arrêtée pendant neuf semaines. En septembre, les équipes d’Edilians se sont approprié leur nouvel outil, et la montée en cadence, programmée jusqu’à la fin de l’année 2024, a permis de s’assurer que tous les nouveaux systèmes fonctionnent.

"Aujourd’hui, nous sommes à plein régime", se félicite Maxime Coutouly tout en reconnaissant encore la nécessité de procéder à "certains petits réglages". Et les salariés "prennent la main pour la conduite des installations, dans une phase d’appropriation qui se déroule bien", estime le directeur général.

Des robots quasiment à toutes les étapes du procédé

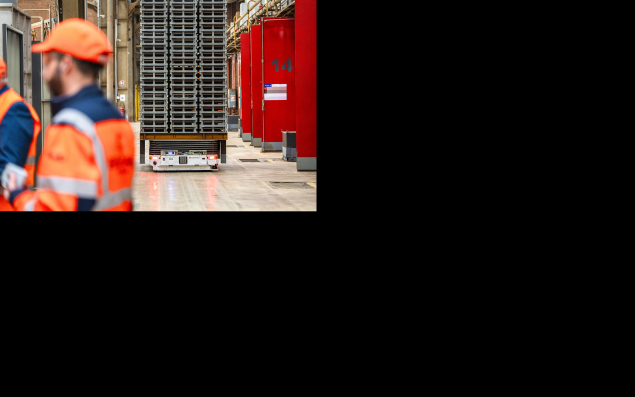

Le saut technologique est spectaculaire : c’est désormais une flotte de cinq AGV, des véhicules à guidage automatique, qui font avancer la matière pas à pas jusqu’à ce qu’elle devienne une tuile. Après l’acheminement de la matière première, de l’argile et du sable, vers la mouleuse, soit la première étape du procédé, les trajets sont assurés par les AGV, capables de transporter 3,5 tonnes de matières sous forme de galettes.

Le véhicule autonome passe ensuite le relais à un robot Scara, chargé de transporter les tuiles formées vers les chambres de séchage. Une fois séchées, les tuiles sont installées dans le four, à une température de 1 000°C, par un bras robotisé. Et c’est encore un robot qui va se charger d’empiler les tuiles et de les palettiser.

Réduction de la consommation électrique

"Au final, nous avons une ligne avec beaucoup de souplesse, beaucoup de clarté. C’est bénéfique pour les conditions de travail, mais cela signifie aussi beaucoup moins de pannes sur les convoyeurs, qui tournaient auparavant en continu, et donc des coûts de maintenance en baisse", pointe Maxime Coutouly. Entre les moteurs des convoyeurs désormais mis au rebut au profit des AGV et la reprise de l’éclairage grâce à des Leds, le groupe anticipe une réduction de 200 MWh de la consommation électrique du site.

900 tonnes d’émission de CO2 évitées au niveau du four

La refonte de la ligne a aussi permis de réimplanter toutes les sources d’approvisionnement en eau de l’usine : "Ce sont 1 000 m³ par an que nous allons pouvoir économiser en optimisant le recyclage, qui n’était pas en place parce que l’ancienne usine ne le permettait pas", souligne Maxime Coutouly. Autre gain : une diminution d’environ 900 tonnes de C02 grâce à un travail d’optimisation réalisé sur le four.

Vers la substitution du gaz ?

Maxime Coutouly évoque bien une "optimisation" du four, et pas une refonte complète de l’outil comme dans l’usine de Saint-Germer-de-Fly, dans l’Oise. Ce site a bénéficié de 10 millions d’euros de travaux pour réduire de 33 % la consommation de gaz sur l’un de ses fours. "Notre plan de décarbonation prévoit de faire passer à cette nouvelle technologie un four par an", trace le directeur général d’Edilians France.

Sans évacuer la possibilité d’aller encore plus loin dans l’innovation. "La majorité de nos émissions de CO2 viennent de la combustion de gaz dans nos fours, détaille Maxime Coutouly. Notre réflexion c’est de trouver quelle autre énergie, moins émettrice de CO2 que le gaz, nous permettrait de sécher et de cuire nos produits." Biomasse, électricité ou encore hydrogène, le dirigeant ne rejette rien sans pour autant vouloir s’engager sur une option technologique.