Le cœur de la production de l'usine Assa Abloy de Longué-Jumelles est historiquement la fabrication de solutions d'ouverture de porte (serrures, poignées...). Pour cela, elle utilise entre autres des éléments en zamac, un alliage composé à 96 % de zinc et pour le reste d'aluminium, de magnésium ou encore de cuivre. Le groupe Assa Abloy a fait de ce site il y a quelques années un centre d’excellence dans la fabrication de composants en zamac. En quatre ans, l’usine aura ainsi presque multiplié par 20 sa production annuelle de pièces.

Un site industriel depuis 1884

Né en 1994 de la fusion de deux sociétés, l’une suédoise et l’autre finlandaise, Assa Abloy est aujourd’hui un groupe qui emploie 60 000 personnes pour un chiffre d’affaires de plus de 12,3 milliards d’euros. Leader mondial des solutions d’ouverture de porte, le groupe Assa Abloy, qui siège aujourd’hui en Suède, a repris en 2009 la société Bezault, à Longué-Jumelles, une entreprise créée en 1884 qui s’est développée dans la fabrication de serrures et de poignées de portes et a compté jusqu’à plus de 600 salariés. Aujourd’hui Assa Abloy emploie 232 personnes dans son usine de Longué-Jumelles, dont 140 en production, auxquels s’ajoutent une vingtaine d’intérimaires.

L’entreprise y fabrique des produits de quincaillerie architecturale sous plusieurs marques du groupe telles que Vachette ou JPM (poignées et butées de portes, poignées de fenêtre, patères, mains courantes). Son volume d’affaires (CA non communiqué) se décompose ainsi à plus de 47 % de produits à destination des industriels de la menuiserie, tels K-Line, qui est son premier client, à 40 % de produits pour la quincaillerie, à 4 % de l’export d’ensembles de poignées de portes, en particulier en Afrique, et à plus de 2 % de produits pour les enseignes de GSB, grandes surfaces de bricolage. Restent 5 à 6 %, qui représentent la production de composants en zamac. Une activité en forte augmentation.

20 à 25 millions de pièces d’ici trois ans

La production de pièces en Zamac s’est donc largement renforcée ces dernières années. L’usine de Longué-Jumelles transforme 1 500 tonnes d’éléments en zamac par an dans sa fonderie et aura fabriqué 10 millions de composants en 2025, qui vont entrer dans l’assemblage de solutions d’ouverture de portes de toute sorte.

"Nous pourrions aller jusqu’à 2 200 ou 2 500 tonnes par an, assure Anthony Guichard, directeur des opérations du site Assa Abloy de Longué-Jumelles. Dans les deux ou trois prochaines années, nous prévoyons d’atteindre 20 à 25 millions de pièces fabriquées chaque année et nous nous préparons à cette montée en puissance."

Certaines de ces pièces en zamac sont utilisées sur place, pour l’assemblage de produits finis, mais la majorité est destinée à d’autres unités industrielles d'Assa Abloy. "Nous sommes devenus un acteur clé pour toute l’Europe, poursuit Anthony Guichard. Nos composants vont alimenter la production des usines du groupe à Troyes (dans l’Aube), en Roumanie, en Allemagne, au Royaume-Uni, en Espagne ou encore en Finlande."

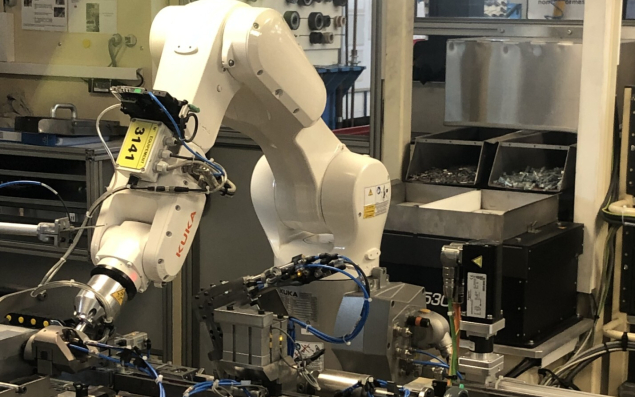

Robotisation

Pour assurer cette montée en puissance de son activité de fonderie de zamac, entamée déjà depuis 2022, Assa Abloy investit à Longué-Jumelles, dans ce domaine comme dans le reste de son activité de production, à hauteur de 800 000 à 900 000 euros chaque année. Il a également recruté, en se renforçant de 35 collaborateurs depuis 2022.

"Nous avons mené une forte démarche pour améliorer nos flux de production ces dernières années, ajoute Anthony Guichard, en intégrant des outils de pointes et de plus en plus d’éléments de robotique, comme un logiciel de simulation en fonderie pour vérifier le remplissage des moules de fonderie, des outils de vérification des pièces ou des outils de contrôle numérique."

Fonderie en service 7 jours sur 7, jour et nuit

Au total, dans les quelque 25 000 mètres carrés de bâtiments du site qui s’étend sur 11 hectares, Assa Abloy dispose de 45 robots en production et de 3 AMR (robots mobiles autonomes) qui assurent les flux entre les ateliers. Sa fonderie de zamac fonctionne jour et nuit week-ends compris, hormis deux interruptions lors des fêtes de fin d’année et au mois d’août.

Le site dispose également d’une fonderie pour l’aluminium. Il en transforme environ 100 tonnes par an et réalise également, pour le même volume, des pièces en injection plastique, qui peuvent elles aussi être livrées à d’autres usines du groupe en Europe.