En Sarthe, Serac conçoit et fabrique des machines d’emballage rigide pour l’agroalimentaire. Le groupe est historiquement implanté à La Ferté-Bernard, ville de naissance de son fondateur, Jean-Jacques Graffin. Le patron sarthois a toujours voulu que son entreprise demeure dans sa ville natale, bien qu’il ait lui-même fait sa vie aux États-Unis depuis la création de sa première filiale en 1981. C’est donc là que sera construite sa future usine.

Plus de 15 millions d’euros investis

Un terrain voisin du site historique a été acheté auprès de la communauté de communes de L’Huisne Sarthoise pour plus de deux millions d’euros au total (TTC). "Le projet représentera au total entre quinze et vingt millions d’euros, précise Thierry Adam, directeur général exécutif du groupe. Cela concerne principalement les murs. Nous sommes dans un processus d’assemblage de milliers de pièces, nous n’avons donc pas besoin d’un gros parc machines." Le groupe conçoit ses machines de packaging mais ne réalise pas l’usinage des pièces, il se fournit auprès de sous-traitants.

"Nous devrions lancer les travaux fin 2026 pour intégrer les nouveaux bâtiments début 2028", précise Thierry Adam. Le site actuel devrait être loué ou vendu en fonction des négociations actuelles avec des promoteurs immobiliers.

Plus grand et plus efficient

Serac disposera de 12 000 m2 de surface de production, soit 4 000 m2 de plus qu’aujourd’hui. Et ce, dans un seul bâtiment. "Actuellement, nous disposons de trois bâtiments, dont deux dédiés à la production, poursuit le directeur. Ce sont des bâtiments vieillissants qui ne répondent plus aux normes, à l’image et à l’organisation de notre groupe aujourd’hui. La nouvelle usine correspondra à la hausse de nos capacités de production, et à la recherche permanente d’efficience, de confort de travail et d’attractivité pour de nouveaux salariés. Cela va aussi nous permettre de crédibiliser encore notre message auprès des clients pour les accompagner dans leur projet de croissance et d’innovation."

50 % de croissance

À la mort du fondateur Jean-Jacques Graffin en 2021, un binôme a été nommé pour piloter l’opérationnel. Il était composé de Thierry Adam, alors directeur administratif et financier du groupe, et de Philippe Farrugia, directeur général de Serac SAS, plus orienté sur les activités commerciales. Depuis janvier 2024, Thierry Adam est seul à la direction.

"Nous avons un an d’avance sur les objectifs du projet que j’ai présenté il y a un an, expose Thierry Adam. Depuis deux ans, nous enregistrons une croissance de 50 %. Nous avons réalisé 135 millions d’euros de chiffre d’affaires en 2022-2023, puis 178 millions d’euros en 2023-2024. Les résultats devraient être stables sur l’exercice en cours. Nous prévoyons ensuite d’atteindre les 200 millions d’euros de chiffre d’affaires, ayant enregistré de très bonnes prises de commandes."

Des machines toujours plus grosses et plus complexes

L’entreprise vend notamment des machines de plus en plus grosses, et de plus en plus sophistiquées, dans les solutions hygiéniques. La technologie maison pour le remplissage aseptique de bouteilles plastiques a fait la force de Serac dès les années soixante-dix. Aujourd’hui, les contenants se sont multipliés, les contraintes aussi. "C’est lié à un double effet : les demandes de consommateurs européens en matière d’hygiène alimentaire et les exigences de plus en plus élevées des industriels de l’agroalimentaire. Pour l’embouteillage, il faut des produits avec une propreté irréprochable. Nous proposons des technologies qui nous permettent de faire valoir notre expertise sur ces marchés", explique le directeur.

L’hygiénisation, point fort de l’industriel

Les machines conçues en Sarthe proposent des cadences allant de 40 000 à 70 000 bouteilles remplies et fermées à l’heure – soit cent fois plus rapides qu’il y a cinquante ans. La technologie E-Beam, fruit d’une partie de la quarantaine de brevets déposés par l’entreprise, permet d’éliminer les micro-organismes, notamment dans le lait, par le biais de faisceaux d’électrons. Cette technologie affiche une fiabilité pour des applications industrielles à haute cadence. Elle permet également de se dispenser de produits chimiques, donc de consommation d’eau, pour le nettoyage. "Le système E-Beam permet également de réduire l’encombrement des modules de décontamination", met en avant le groupe sarthois.

À l’international, les machines peuvent être moins complexes que pour l’Europe, mais le potentiel est désormais plus important en volume.

Plus de 110 millions d’euros générés en France

L’activité embouteillage, réalisée en France, représente 80,9 millions d’euros de chiffre d’affaires du groupe ; sa progression a été de 29 % par rapport à 2023. Il faut y ajouter 30 millions d’euros liés aux activités des petits pots pour conditionner des yaourts, crèmes ou compotes.

Deux autres sites en Normandie

En Eure-et-Loir, Nova — dont la surface de production a doublé en 2023 à 2000 m2 après un investissement de 3 millions d’euros — fabrique des machines pour les conditionnements en pots.

D’autres usines dans le monde

Au total, le groupe emploie 725 salariés dans le monde. En Asie, ce sont 130 collaborateurs dont 70 en Malaisie qui commercialisent, assemblent et assurent le service après-vente des machines conçues en France. Serac est également présent en Indonésie, au Japon, en Chine et en Inde. Le sous-continent est scruté comme l’un des marchés à plus fort potentiel de développement pour Serac.

Un bureau est également installé aux Émirats arabes unis, qui peut aussi servir de porte d’entrée au marché africain.

L’Amérique, premier point d’ancrage

L’autre gros site historique du groupe est situé aux États-Unis. Depuis le site développé dans l’Illinois, 70 collaborateurs œuvrent au bureau d’études, aux services commerciaux, techniques, après-vente et de gestion support pour servir le continent américain. Trois personnes sont également présentes au Mexique, toujours dans un souci de proximité avec les clients. Et cela fait quarante ans en 2025 que Serac a également un site d’assemblage à São Paulo au Brésil — la région natale de Rose Graffin, veuve de Jean-Jacques Graffin et présidente de Serac Holding, opérant près de Chicago.

Un marché fort par continent

Chaque continent constitue un marché différent pour le groupe. "Serac s’est historiquement développé auprès de clients pour l’embouteillage de lait à boire, en France puis en Europe. Ensuite, le groupe a travaillé plus largement auprès d’autres acteurs des produits laitiers et de l’agroalimentaire (boissons, huiles, sauces, etc.), retrace Thierry Adam. Pour l’Inde, nous produisons principalement pour les fabricants de peinture, au Brésil pour les acteurs des filières hydrocarbures, en Afrique pour les huiles de moteurs…"

Un nouveau centre d’innovation

La R & D est pensée, imaginée, gérée depuis la France, où les machines sont également pré-assemblées. "Nous ne vendons pas des machines types, mais des solutions technologiques adaptées chez chaque client", insiste Thierry Adam.

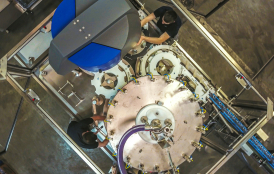

Depuis 2024, Serac dispose d’un nouvel espace pour approfondir davantage dans le domaine des innovations, en lien étroit avec les commanditaires. Le centre d’innovation Jean-Jacques-Graffin, implanté sur le site de La Ferté-Bernard, est aussi un nouveau levier commercial. "Avant son inauguration, nous hésitions à faire venir des clients sur notre site car l’espace dont nous disposions ne correspondait pas à l’image moderne et ultra-technique de nos machines. Aujourd’hui, nous sommes plus en mesure de convaincre des clients sur place qu’avant", confie Thierry Adam.

Créer en impliquant davantage le client

Cet espace de 2 000 m2, qui sert aussi à la formation continue du personnel, offre un cadre d’accueil idéal. Le lieu abrite deux laboratoires dédiés aux fonctions de remplissage ou de bouchage des lignes de fabrication, ainsi qu’un banc d’endurance pour tester la résistance des technologies mises au point sur place. "Un client vient avec son propre produit et nous pouvons l’impliquer dès le départ dans la conception d’une machine ou d’une ligne de production complète. On n’est plus forcément dans la recherche de machines avec des cadences plus élevées, mais surtout des machines de plus en plus flexibles : d’une part, pour pouvoir adapter les volumes des différents produits en fonction de l’état des marchés ; d’autre part, pour gagner en rapidité et en coûts d’exécution avec des lignes totalement synchronisées qui permettent de multiplier les opérations en temps masqué" — préparer une nouvelle série tandis que la précédente est toujours en fabrication, par exemple.