L’enjeu est aussi économique qu’écologique pour Airbus, mais aussi pour tous les acteurs de l’automobile ou des énergies marines renouvelables, qui utilisent quotidiennement des matériaux composites dans leur production. C’est le cas du site d’Airbus à Nantes, qui en utilise par exemple pour alléger ses ailes d’avions. Le composite représente 50 % de la masse d’un avion sorti de l’usine de Bouguenais (Loire-Atlantique). C’est ce qui lui permet de fabriquer des avions moins gourmands en carburant.

L’industriel est donc intéressé au premier chef par le nouveau procédé qu’il a développé en partenariat avec la PME nantaise d’outillage Loiretech (140 salariés, 16 M€ de CA), le groupe d’ingénierie Fives et l’IRT Jules Verne. Coût de ce projet, baptisé Wing : plus de 6 millions d’euros, financé à moitié par les entreprises et, pour l’autre moitié, par les institutionnels (Union européenne et Région).

Produire 30 fois plus de composites par heure

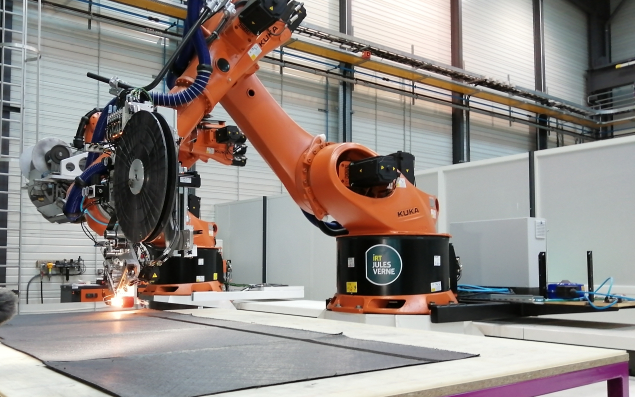

L’IRT Jules Verne vient de présenter des nouveaux robots capables de produire du tissu composite de grande dimension, six fois plus rapidement qu’actuellement. « L’objectif est de produire 150 kg de composites par jour. Aujourd’hui, les sites d’Airbus en produisent 5 kg quotidiennement... », explique Matthieu, ingénieur à l’IRT Jules Verne. Après trois ans de recherche sur ce projet, les robots parviennent à produire 75 kg de matériaux composites par heure. Il reste donc encore quelques travaux de R & D à réaliser.

Le nouveau procédé ne devrait, de toute façon, pas intégrer le site d’Airbus avant au moins cinq ans. « Nous pourrions l’installer quand nous développerons une nouvelle gamme d’avions, dans les 5 à 10 prochaines années », indique François Paynot, directeur du site d’Airbus de Nantes. Cette ligne de production devrait l’aider à accélérer la cadence, priorité numéro 1 d’Airbus, et dépasser les 65 avions A320 produits chaque mois à Nantes.

Plus de 12 millions d’euros de chutes de matière par an

Elle devrait aussi l’aider à faire de belles économies. Cette nouvelle technique de robotisation du « drapage » permet de ne produire que 5 à 10 % de chutes de matériaux composites. Encore aujourd’hui, le procédé utilisé dans les usines engendre 100 % de déchets. « Nous produisons autant de matière que de déchets », constatent les ingénieurs d’IRT Jules Verne. « Cela représente entre 1 et 2 millions d’euros de chutes matière par mois. » Des chutes qui sont aujourd’hui, pour la plupart, enfouies. C’est aussi cet argument écologique qui a poussé Airbus Nantes à investir dans ce projet. D'autant plus que le site industriel de Bouguenais est celui qui produit le plus de composites en France : 100 tonnes chaque année.

Malgré des discussions localement avec d’autres grands groupes et PME du nautisme, secteur qui utilise lui aussi du composite, aucune filière de recyclage n’a encore été trouvée. Certaines chutes ont déjà été recyclées en kitesurf, en couteaux ou encore en tablette de siège pour voitures, mais pas de quoi créer une filière de recyclage. « Nous sommes en phase de développement », confirme François Paynot.